探訪江淮第三工廠 伺服動力頭技術揭秘與制造革新

在汽車制造業的智能化浪潮中,核心零部件的生產技術與工藝水平直接決定了整車的性能與品質。我們有幸深入江淮汽車第三工廠,近距離探訪了其核心生產設備——伺服動力頭的應用現場,一窺現代汽車制造的精密度與高效能。

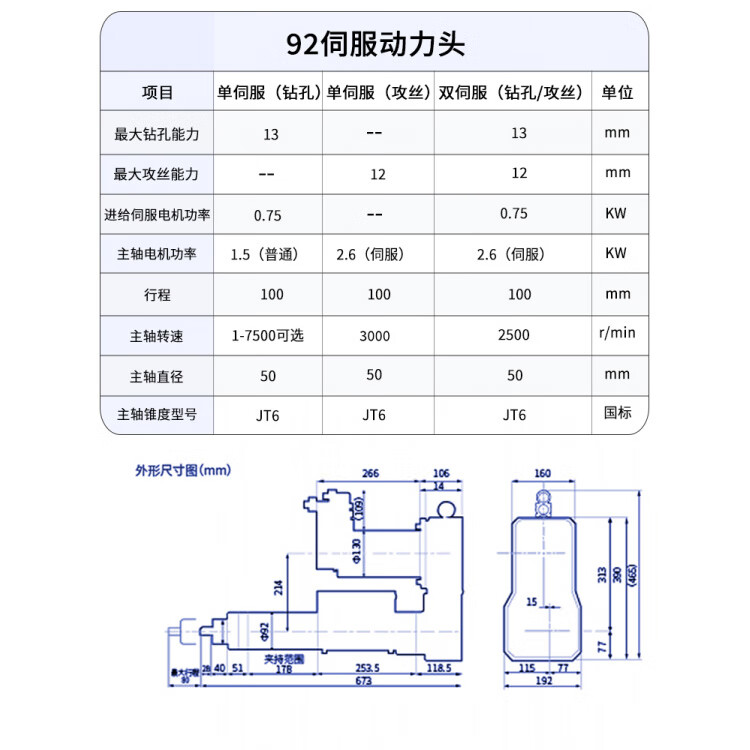

伺服動力頭,作為高精度數控機床的關鍵執行部件,在發動機缸體、變速箱殼體等精密部件的加工中扮演著“心臟”角色。與傳統液壓或氣動動力頭相比,伺服動力頭憑借其伺服電機直驅技術,實現了速度、扭矩和位置的精確數字化控制。在江淮第三工廠的機加工車間里,一排排配備伺服動力頭的加工中心正在有條不紊地運轉。其噪音低、響應快、能耗省的特點尤為突出,每一道工序的切削參數都可根據程序指令實時微調,確保了加工尺寸的微米級精度與高度一致性。

工廠技術負責人向我們介紹,引入高性能伺服動力頭是江淮推進智能制造戰略的關鍵一步。它不僅僅是設備的升級,更帶來了生產模式的革新:

- 柔性化生產:通過程序切換,同一臺設備可快速適應不同型號零件的加工需求,極大地提升了生產線應對市場變化的靈活性。

- 質量追溯性:所有加工過程的扭矩、轉速等數據均可被記錄與分析,為每一件產品建立了完整的“數字檔案”,實現了質量問題的精準溯源。

- 能效提升:伺服系統在非切削時段能耗極低,且避免了傳統液壓系統的油液泄漏與維護問題,符合綠色制造的理念。

在參觀中,最令人印象深刻的是其應用于新能源汽車電機殼體加工的工位。面對鋁合金材質、結構復雜的殼體,伺服動力頭展現了優異的動態性能,在高速銑削、深孔鉆削等工序中穩定輸出,表面光潔度遠超標準要求,為電機的高效穩定運行奠定了堅實的物理基礎。

此次探訪讓我們深刻感受到,像伺服動力頭這樣的核心工藝裝備,正是中國汽車工業從“制造”邁向“智造”的微觀縮影。江淮汽車通過持續投入與技術創新,在底層制造環節夯實了競爭力,不僅保障了自身產品的高品質,也為行業的高質量發展提供了可資借鑒的實踐路徑。隨著工業互聯網與大數據技術的進一步融合,伺服動力頭的潛能必將得到更深度的挖掘,持續驅動制造精度的極限與生產效率的飛躍。

如若轉載,請注明出處:http://www.06txt.cn/product/669.html

更新時間:2026-02-18 05:44:27